核心技术

由于工艺简单、价格低廉,传统的电子束和热蒸发被广泛地应用于光学薄膜的生产。热蒸发通常适用于熔点低于1500Deg的膜料

了解更多>>由于工艺简单、价格低廉,传统的电子束和热蒸发被广泛地应用于光学薄膜的生产。热蒸发通常适用于熔点低于1500Deg的膜料,采用W \Ta\Mo\Nb\Fe\Ni\Pt\Cu等材料做为蒸发源材料,将膜料放置于蒸发源材料之上,加热,使其原子或分子从表面气化溢出,形成蒸汽流,入射到基片表面,凝结成固态薄膜。电子束蒸发的原理为热电子由灯丝发射后,被加速阳极加速,获得动能轰击到处于阳极的蒸发材料上,使蒸发材料加热气化,而实现蒸发镀膜。

电子束蒸发能获得远比电阻加热源更大的能量密度,从而蒸发高熔点的材料;膜料置于水冷铜坩埚内,可避免容器材料的蒸发,以及容器材料与镀料之间的反应,提高镀膜的纯度;热量直接作用在蒸发材料表面,热效率高,热传导和热辐射的损失小。

相对其它类型的镀膜方式,电子束和热蒸发加工过程的蒸发膜料动能相对较低,生成的介质膜层会呈现多孔,密度较低,呈柱状结构。一方面,由于膜层呈现多孔,从而带来吸收水汽,改变膜层的折射率;由于储存环境或使用环境的温湿度会带来膜层光谱曲线的变化。另一方面,低密度的结构在某种程度降低了膜层的机械性能。往往通过加热基板至几百度的高温来消除这个不良影响,但并不能完全消除。通过加热的工艺也限制了基板的种类并且在膜层中引入了热应力。

当对成本有所考量并对膜层可靠性要求不高时,往往会考虑电子束和热蒸发工艺。热蒸发工艺的另一个优点在于可选择的蒸发材料范围广,从金属材料到半导体材料,到介质材料;从氟化物到氧化物等都可以使用。

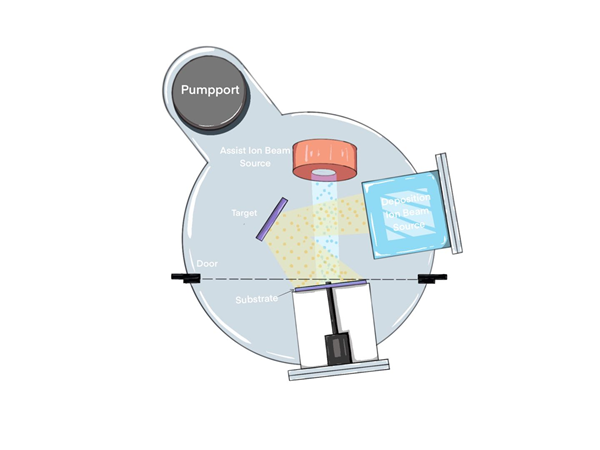

在真空条件下,利用气体放电使气体离化,在气体离子轰击作用的同时,把蒸发物或其反应物蒸发在基片上。离子辅助沉积实际上是在电子束蒸发的基础上,引入离子轰击,达到增加蒸发膜料动能的效果,相比电子束和热蒸发,膜层具有更高的密度。此外,气体离子...

了解更多>>在真空条件下,利用气体放电使气体离化,在气体离子轰击作用的同时,把蒸发物或其反应物蒸发在基片上。离子辅助沉积实际上是在电子束蒸发的基础上,引入离子轰击,达到增加蒸发膜料动能的效果,相比电子束和热蒸发,膜层具有更高的密度。此外,气体离子束可以用于清洁和刻蚀基底表面,从而增强膜层的牢固度。

通过引入离子辅助,膜层具有更高的牢固度,并带来更好的膜层机械性能,更好的环境可靠性以及更低的膜层散射。

但离子辅助沉积并不适用于所有的材料,例如MgF2等在沉积过程可能会被分解。

相比EB工艺,综合考虑了成本,光谱稳定性和可靠性等因素。

相比IBS工艺,具有更高的散射和吸收损耗。

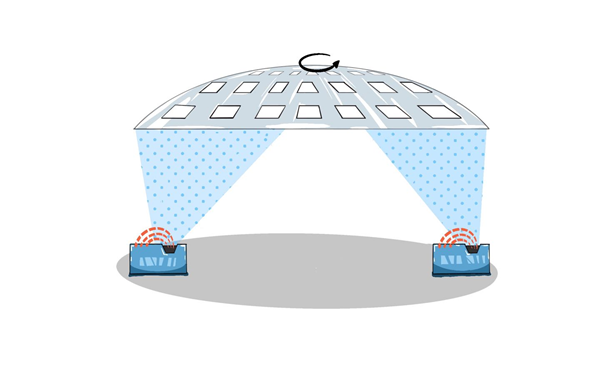

靶面发出的二次电子,在相互垂直的电场力和磁场力的联合作用下,沿着跑道跨越磁力线做旋轮线形的跳动,并以这种形式沿着跑道转圈,增加与气体原子碰撞的机会。克服了二极、三极溅射的缺点。

了解更多>>靶面发出的二次电子,在相互垂直的电场力和磁场力的联合作用下,沿着跑道跨越磁力线做旋轮线形的跳动,并以这种形式沿着跑道转圈,增加与气体原子碰撞的机会。克服了二极、三极溅射的缺点。

能量较低的二次电子循环运动,每个电子使原子电离的机会增加,只有在电子的能量耗尽以后才能脱离靶表面,且落在阳极。基片温升小,损伤小的原因。

高密度的等离子体被电磁场束缚在靶面附近,不与基片接触。

提高电离效率,工作压力可降低到10-1~10-2Pa数量级;从而减少工作气体对被溅射原子的散射作用,提高沉积速率,增加膜层牢固度。

进行磁控溅射时,电子与气体原子的碰撞几率高,因此气体离化率大大增加。

低温溅射:对被溅射的靶材料进行直接冷却;利用磁场在减少电子能量的同时,再辅以电子捕集器以排除电子对基板的轰击。

高速溅射:尽量加大投入到靶上的功率;提高溅射沉积的功率效率;减少溅射原子或分子向靶的逆扩散。

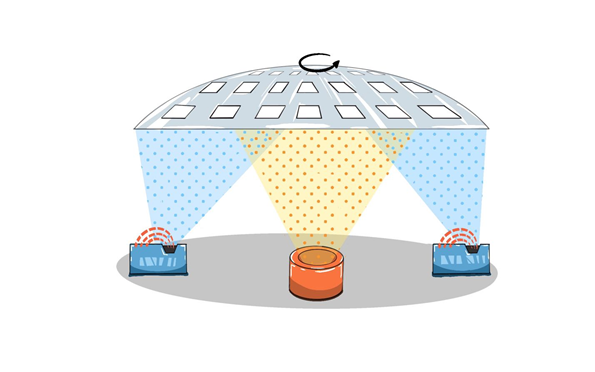

用离子源发出离子,经引出、加速、取焦,使其成为束状,用此离子束轰击置于高真空室中的靶,将溅射出的原子进行镀膜。氧气被引入腔体内,与金属气体重新氧化,从而实现氧化物薄膜。由于离子束溅射沉积过程所引入的高能过程生成一致性好,高密度,非晶结构,具...

了解更多>>用离子源发出离子,经引出、加速、取焦,使其成为束状,用此离子束轰击置于高真空室中的靶,将溅射出的原子进行镀膜。氧气被引入腔体内,与金属气体重新氧化,从而实现氧化物薄膜。由于离子束溅射沉积过程所引入的高能过程生成一致性好,高密度,非晶结构,具有优良牢固度的膜层,从而带来了优良的环境稳定性和机械耐久性。IBS所生成的膜层粗糙度好,所带来的膜层散射损耗小。

相比于其他类型的沉积方式,由于沉积速率慢,控制精度高等特点,往往被用于生成高精度光谱要求的产品,例如GFF等。

但IBS的缺点在于其对蒸发材料有所限制,往往只能用于加工金属氧化物;以及加工成本较高。